Cùng Iworld.com.vn khám phá một nghiên cứu về phân loại thông tin và tạo Part List.

Yếu tố quan trọng trong thiết kế cuối cùng của một bộ phận lắp ráp là quản lý dữ liệu sản phẩm: đó là tất cả thông tin, được gọi là siêu dữ liệu (metadata) trong biệt ngữ, được kết nối với mô hình kỹ thuật số, cho phép quản lý và nhận dạng các chi tiết được thiết kế.

Siêu dữ liệu được sử dụng lại trong tất cả các giai đoạn thiết kế tiếp theo, bắt đầu từ việc mua nguyên liệu thô cho sản xuất, đến các hoạt động sau bán hàng. Mã hóa chi tiết, tạo Engineering Bill of Material hoặc mã hóa các bản vẽ cuối cùng là những hoạt động mà nhà thiết kế phải đối mặt hàng ngày. Hệ thống PLM, được giao diện với các authoring program để tạo ra tài liệu kỹ thuật, là công cụ lý tưởng để định hình, quản lý và chia sẻ thông tin.

Nhưng, khi nào thì thông tin này có sẵn và trên hết, đâu là thời điểm tốt nhất để chèn nó vào hệ thống?

Trong một công ty, nhiều người dùng hơn cần truy cập vào thông tin sản phẩm, những thông tin này thường bị thay đổi và tích hợp. Nhiều biến số có liên quan, chẳng hạn như quy mô của công ty và tổ chức của nó, nhưng có một điều chắc chắn: chính người thiết kế, khi tạo ra một chi tiết, có “chìa khóa trong tay” để quyết định lập kế hoạch, bắt đầu phân loại thông tin và cung cấp nó càng sớm càng tốt.

Do đó, sự thiết kế trở thành thời điểm lý tưởng để bắt đầu gán thông tin cho các chi tiết được thiết kế… nhưng hệ thống nào có thể được sử dụng?

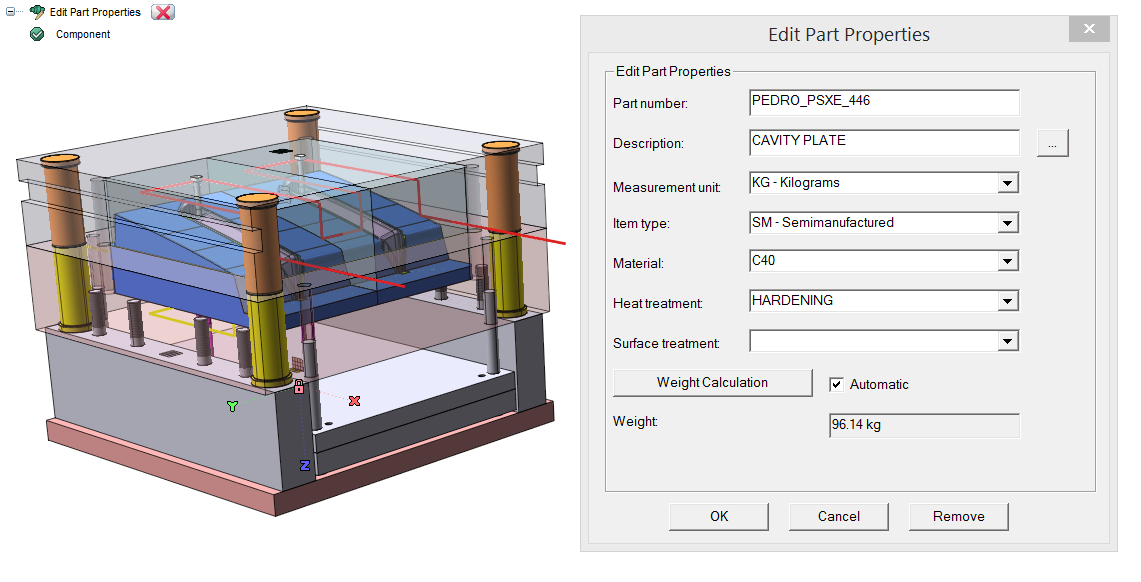

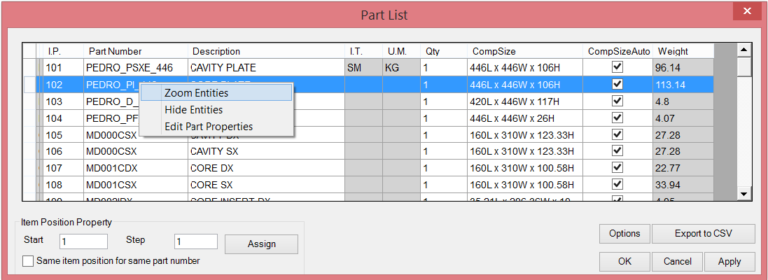

Việc lắp ráp 3D được tổ chức thông qua cấu trúc thứ bậc của các chi tiết, được định nghĩa trong ThinkDesign như các thành phần. Người dùng có thể tận dụng cấu hình siêu dữ liệu mặc định và gán cho mỗi thành phần một lượng thông tin tiêu chuẩn đã có sẵn, ví dụ như mã, mô tả, đơn vị đo, xử lý nhiệt, chỉ để đề cập đến thông tin điển hình liên quan đến một chi tiết cơ khí. Thông qua tính năng “Edit Part Properties”, có thể phân loại thông tin của từng thành phần của bộ phận lắp ráp tại một thời điểm.

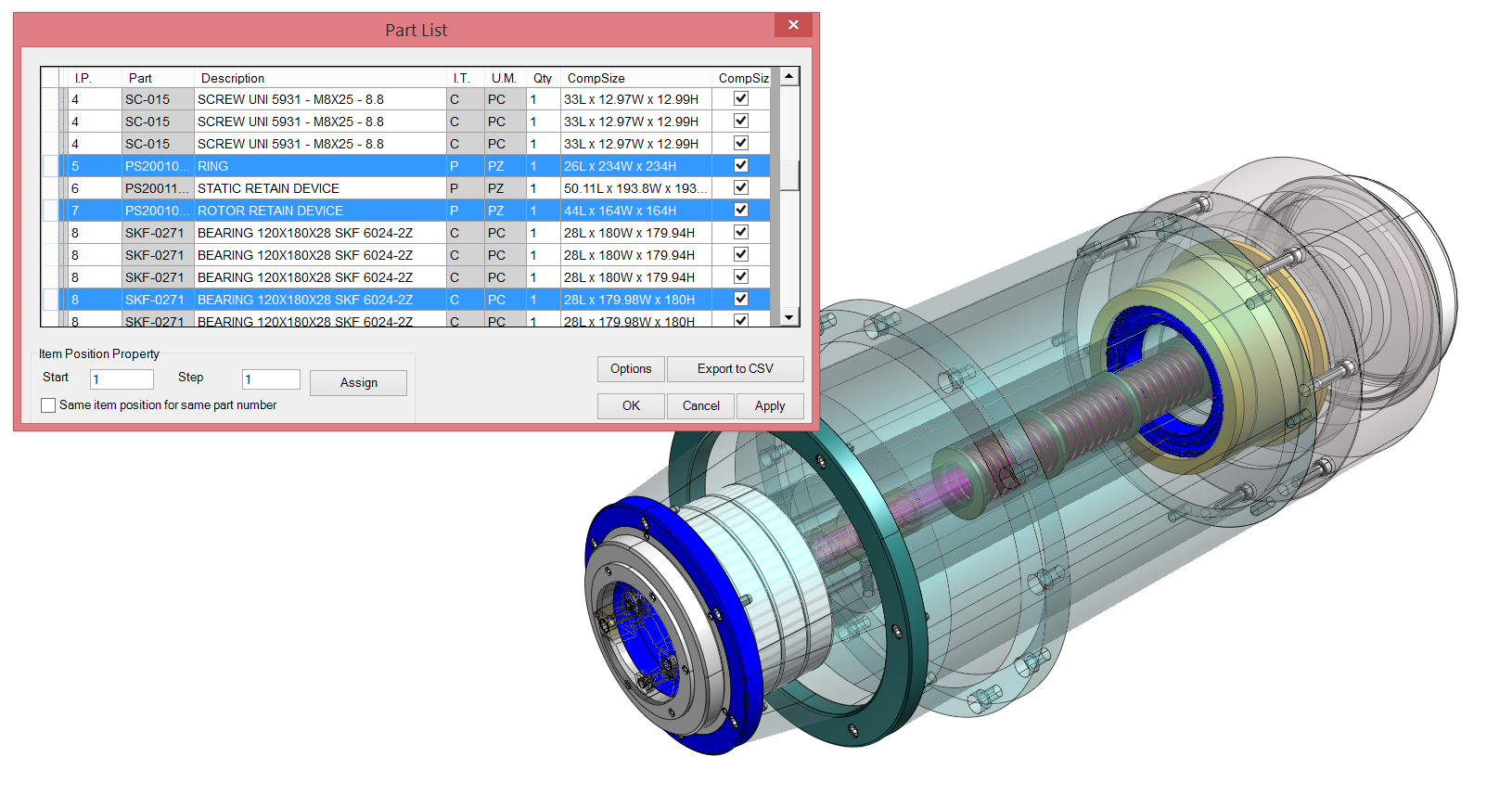

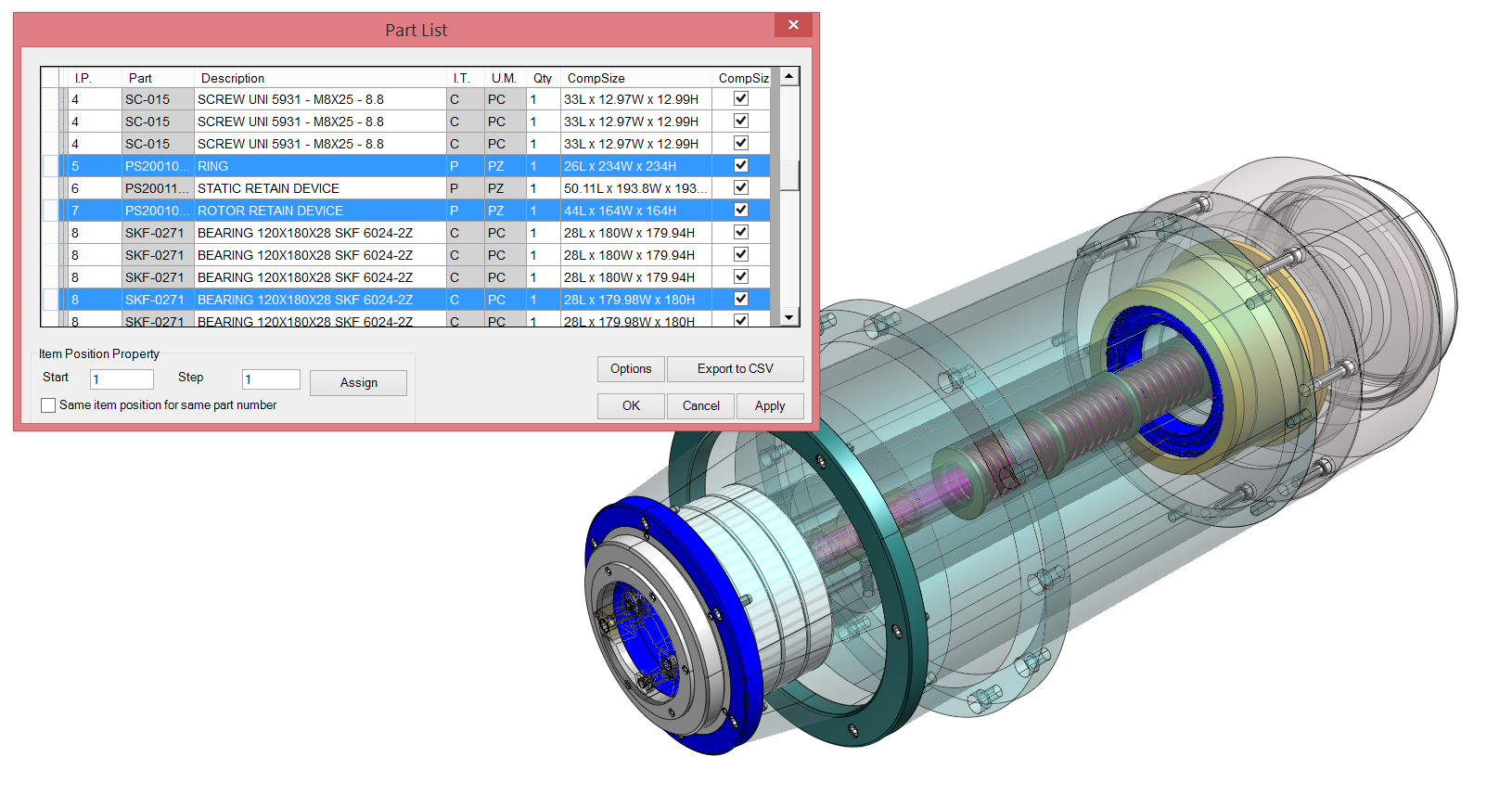

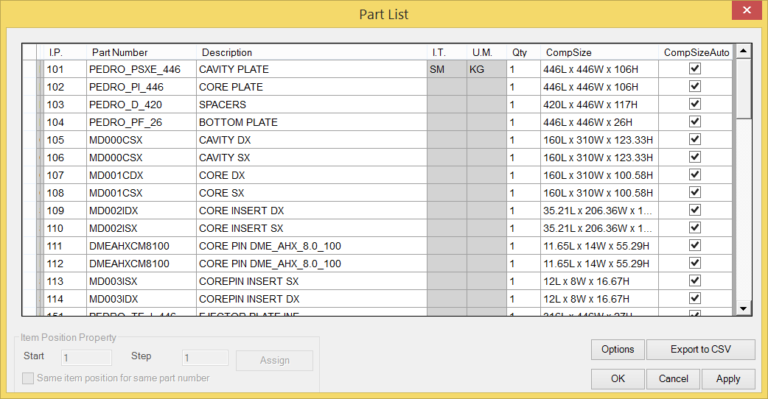

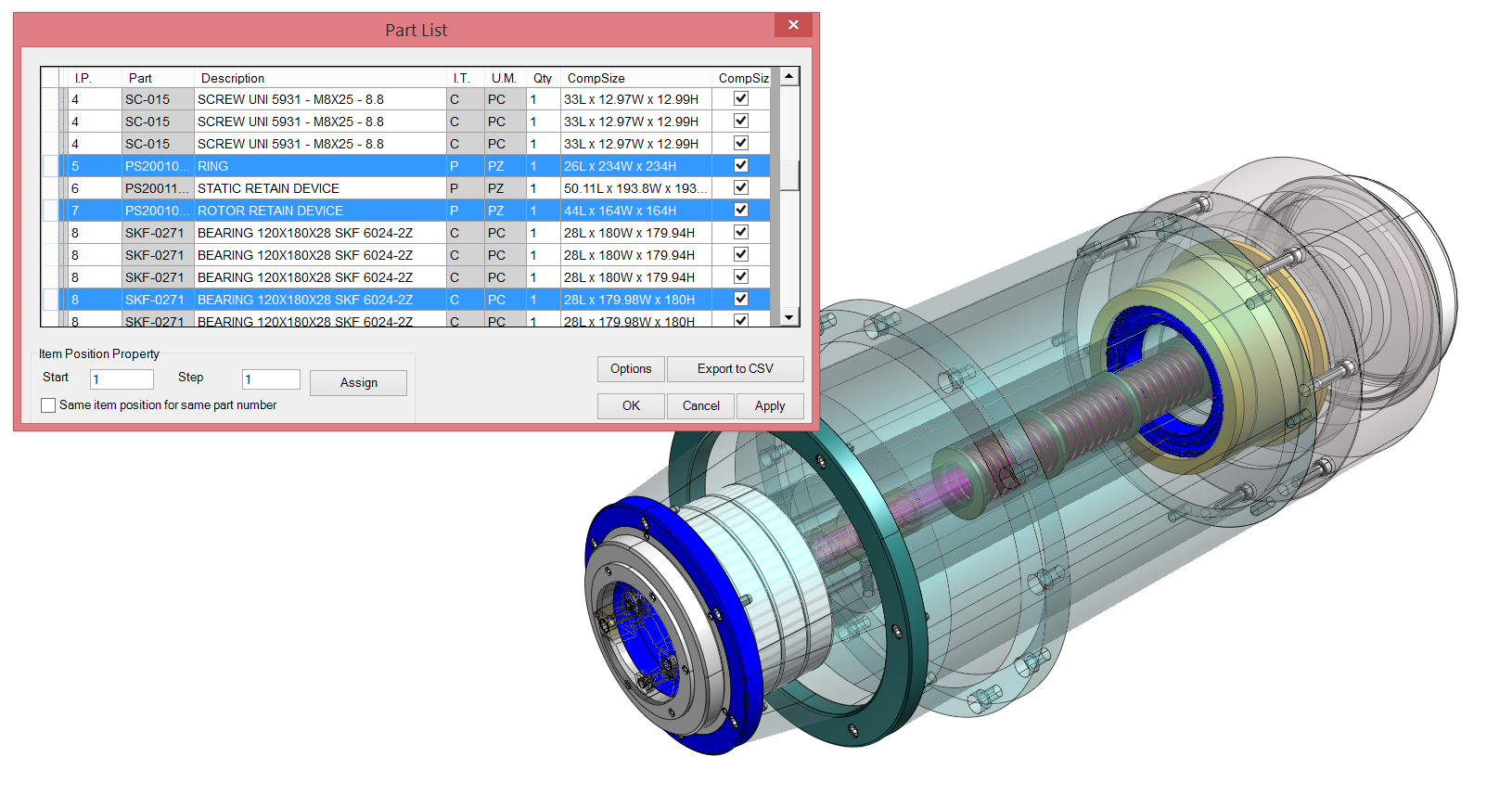

Với các phiên bản ThinkDesign mới nhất, người dùng có thể gán thông tin cho các thành phần trực tiếp bên trong bản lắp ráp 3D, cũng thông qua Part List. Trên thực tế, Part List cho phép duyệt siêu dữ liệu trong một bảng, đồng thời có cái nhìn đầy đủ về tất cả các thành phần lắp ráp, do đó đơn giản hóa và tăng tốc giai đoạn gán thông tin. Mỗi hàng trong bảng đại diện cho một thành phần duy nhất.

Bằng cách này, bất kể ở tiến độ nào trong quá trình tạo bộ phận lắp ráp, người thiết kế cũng có thể bắt đầu ghi chú và gán thông tin cho các thành phần, theo một quy trình rất giống với việc biên soạn Part List trong bảng tính.

Việc dễ dàng sử dụng của bảng Part List cũng tạo điều kiện cho người thiết kế chèn dữ liệu, không nhất thiết phải ủy thác nhiệm vụ này cho tới giai đoạn cuối cùng, vì thế có thể tiết kiệm thời gian và giảm thiểu lỗi.

Mô hình 3D cung cấp một số thông tin, chẳng hạn như trọng lượng, cut length hoặc kích thước của hộp chi tiết và do đó cung cấp thông tin hữu ích để điền vào hóa đơn nguyên vật liệu thô (bill of the raw materials) cần mua một cách thích hợp.

Nhờ Part List, người thiết kế có thể liệt kê các thành phần đơn lẻ với cách đánh số tuần tự, theo bảng chữ cái hoặc theo lựa chọn, và phân loại chúng một cách tự động. Hơn nữa, thông qua nhiều lựa chọn, nhà thiết kế có thể làm nổi bật các thành phần khác nhau bên trong mô hình 3D, giúp việc tìm kiếm và hiển thị bất kỳ thành phần nào dễ dàng hơn.

Part list cung cấp một số tính năng để xuất siêu dữ liệu, được thu thập cho từng thành phần của cụm, trực tiếp sang tệp ASCII ở định dạng CSV. Dữ liệu đã xuất sau đó có thể được xử lý bằng cách sử dụng MS Excel (hoặc các chương trình tương tự) để cấu hình và tạo báo cáo, nhằm có được danh sách vật liệu và danh sách chi tiết.

Quá trình chỉ định thông tin sản phẩm thông qua Part list không nhằm thay thế việc sử dụng hệ thống PLM. Trên thực tế, chỉ có cái sau mới có thể cung cấp cơ sở để xác thực dữ liệu được chèn vào mà không bị trùng lặp hoặc sử dụng mã hóa tự động và điều khiển tự động. Tuy nhiên, việc sử dụng Part list là một công cụ có giá trị để đẩy nhanh quá trình nhập dữ liệu sản phẩm hoặc làm trước giai đoạn này kể từ giai đoạn đầu của thiết kế hoặc trong quá trình phân tích lắp ráp. Trên thực tế, nó cho phép tái sử dụng thông tin trong các giai đoạn sau, do đó cải thiện việc trao đổi, tương tác giữa nhà thiết kế và các chuyên gia bộ phận cho đến giai đoạn làm việc cuối cùng.

Mời các bạn đón đọc các nội dung khác về ThinkDesign tại đây

Biên dịch bởi Thanh Bình – Iworld.com.vn

more recommended stories

Freepik gia nhập cuộc đua AI với tính năng Freepik Pikaso

Freepik gia nhập cuộc đua AI với tính năng Freepik PikasoFreepik chắc hẳn là một cái.

[Đăng ký tham gia] webinar: Unlocking the power of AI with Adobe Creative Cloud

[Đăng ký tham gia] webinar: Unlocking the power of AI with Adobe Creative CloudTrong kỷ nguyên công nghệ phát.

Mua 01 thuê bao SketchUp Pro/Studio – Nhận ưu đãi* 10% cho bộ thứ 2

Mua 01 thuê bao SketchUp Pro/Studio – Nhận ưu đãi* 10% cho bộ thứ 2Nếu bạn đang tìm kiếm một.

Phân tích mối đe dọa trong Microsoft 365 Defender

Phân tích mối đe dọa trong Microsoft 365 DefenderThreat analytics là giải pháp thông.

Tìm hiểu Microsoft Defender for Business – Giải pháp nâng cao bảo mật doanh nghiệp

Tìm hiểu Microsoft Defender for Business – Giải pháp nâng cao bảo mật doanh nghiệpBảo mật vẫn là một trong.

Microsoft 365 Copilot: Các lợi ích dành cho doanh nghiệp

Microsoft 365 Copilot: Các lợi ích dành cho doanh nghiệpTrong thời gian gần đây, cộng.

Paessler PRTG MultiBoard – Được thiết kế dành riêng cho PRTG Enterprise Monitor

Paessler PRTG MultiBoard – Được thiết kế dành riêng cho PRTG Enterprise MonitorTổng quan toàn diện Paessler PRTG.

Triển khai & Đào tạo giám sát mạng PRTG

Triển khai & Đào tạo giám sát mạng PRTGPRTG Implementation (Triển khai) Đơn giản.